- 力马16-40目中药配方颗粒干法制粒机100kg/h

详细信息

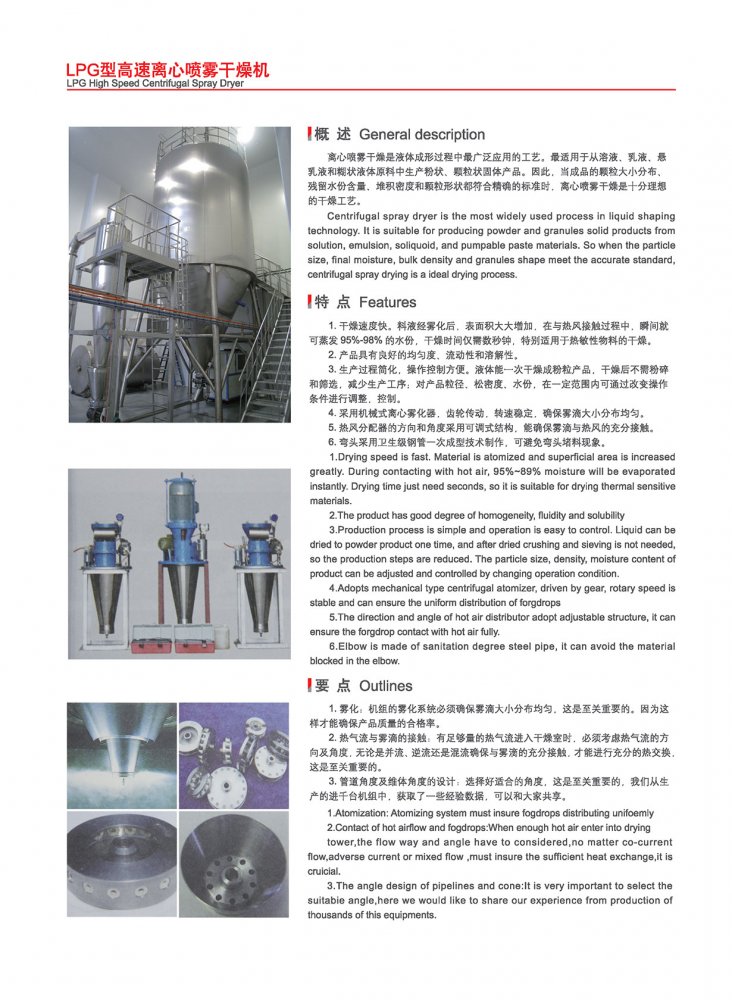

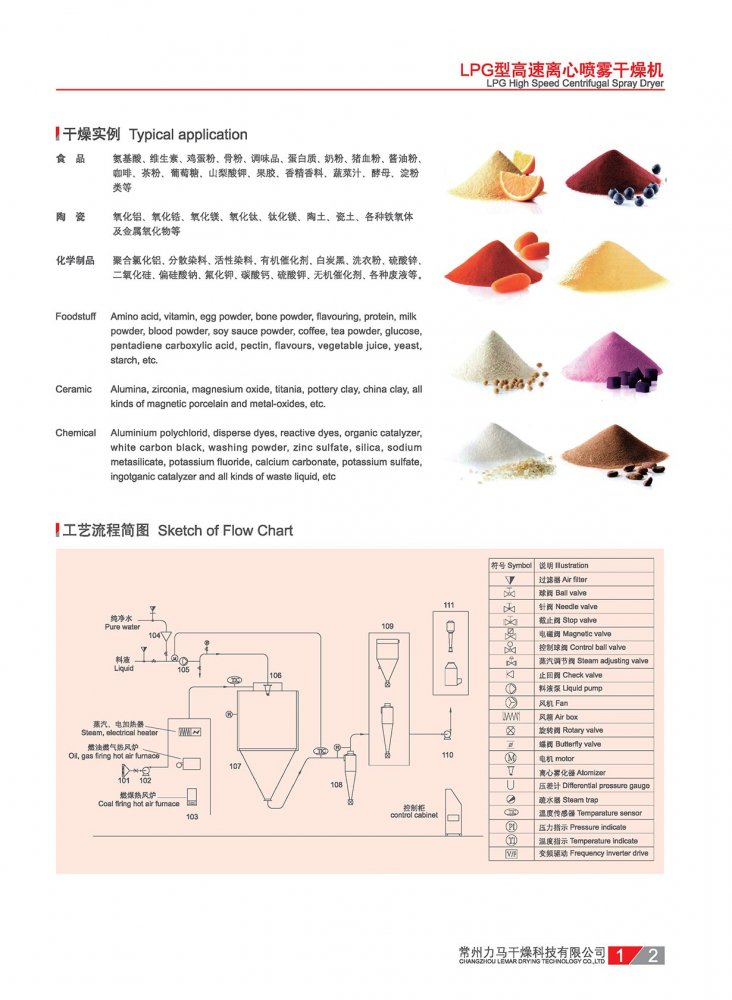

加工定制:是 品牌:力马 型号:100kg/h 适用物料:片状 应用领域:制药 传热面积:5 ㎡ 转速:4 r/min 功率:34 kw 外形尺寸:12 m 重量:9000 kg 16-40目中药配方颗粒干法制粒机100kg/h

生产工艺要求

1产能需求为200Kg/h(合格颗粒16-40目),实际产成品量不得低于100kg/h,从中药配方颗粒麸炒枳壳、醋鸡内金、玉竹、生白术、酒萸肉、焦麦芽、板蓝根、山药、大枣、枸杞子、桔梗、赤芍、黄芪、牡丹皮、泽泻、制吴茱萸、郁金、芦根、玄参、苦参20个品种随机选取10个品种进行验收,单产成品量的平均值不低于100kg/h),产品的一次成颗粒率不得小于50%;

2整个轧制过程物料温度≤40℃;

3所制颗粒不得产生金属碎屑、挡板碎屑及密封圈碎屑等异物;

4工艺流程配比合理,生产能力按物料走向逐级放大,不发生堵料、集料等现象,运行可靠,堵料时,有停止下料报警,有过载报警和联动功能;

5从加料到出料做到全密闭,密封良好,不能出现漏料、跑粉现象;(详细描述和解决方案)

6所有与物料接触部分的密封(轧辊侧封、整粒密封等)做到无药粉渗入无润滑油等异物杂质渗出(防止污染物料);

7与物料接触的传动部件、轴承等润滑应有有效密封,确保润滑介质不对药品产生污染;

8.2设备设计要求

1该设备应有送料系统,挤压系统,破碎系统,整粒系统,冷却系统,液压系统,除尘系统及控制系统;

2所有配置均应与生产产能相匹配;

3送料、轧辊的速度可自行设定;

4设备送料、打碎、整粒应有独立运行装置,便于设备的操作和控制;

5轧辊轧力、转速和整粒速度等(包含但不限于这些)所有工艺参数可在触摸屏上显示调整;6料仓内表面应经过抛光处理,料仓应有效密封,料筒体要有视窗能观察仓内物料状况;

7设备操作部位与辅机箱体应有有效密封,操作过程中确保无粉尘进入辅机箱体;辅机箱体应有排热装置,排热进风口应有可拆卸的过滤装置;

8设备具有故障、过载自动报警、停机保护功能;

9送料机构密封良好,连续使用24小时不存在漏料现象,且易于更换;

10轧辊内侧与轴承之间密封性良好,能够保证轴承的使用寿命;

11干法机需自配吸料适配器、气动分配阀、气动分配阀、真空系统、真空上料机支架等设备,满足生产需要;

12干法机自配真空上料机的支架及安装对接等,同时需满足生产需要(生产单元内的设备组装都有设备厂家完成);

13干法机自配取样口,取样位置合理,便于清洁,无死角;

14设备上应有筛分后大颗粒处理的进料口;

进料系统1进料采用真空上料机,与物料接触不锈钢为304材质(单机);

2送料方式:水平送料或垂直送料;

3制粒机进料端须与粉体输送系统对接,需无条件开放设备对接信号(粉体连线);

4制粒机周转料仓需含吸料适配器(单机);

5料斗上设有加料高低位限位控制,通过料位的限位加料,保障物料成型不受物料的多少及物料的重力影响,确保物料在生产运行中保持进料的一致性;

6料斗设计合理,保证气流排泄通畅,避免物料的架桥现象产生;

7进料仓应设有观察物料的视窗、堵料震动装置或独立传动的拨料装置,且拨料转速可调,需由防止料仓内物料桥架或堵料措施;

8螺杆转速采用变频调速且采用变频电机,与生产运行相匹配,送料螺杆电机负载率显示;变频器采用西门子、施耐德或同等品牌;

9在送料装置上应设有排气装置,确保压制成片的片形规则,排气面积应满足干法制粒产量要求,排气孔径要能防止药粉被吸走或药粉堵塞气孔;

10减速机采用SEW、ABB或同等品牌;

11螺旋送料轴不应与筒壁有硬性接触;

挤压系统1根据物料特性匹配压辊纹路,压辊应便于清洁;

2根据中药配方颗粒的物料特性匹配*优的压辊纹路,通过不同的挤压压力与送料、压力、速度来调节其两压轮的间隙,压轮间隙在适宜范围内可调;

3压辊转速采用变频调速且采用变频电机,转速可显示、设定、调整;

4轧辊轧力可程序设置,油泵自动加压,系统可自动调整并保持在设定的轧力上;

5压辊及主轴内部有水冷却通道,动密封位于机体内保证不渗漏到产品;

6轧轮表面具有较强的耐磨性和抗疲劳强度,且具有较好的抗腐蚀性;

7设有刮板装置可清除压辊表面的物料,防止药物粘连在压辊表面,减少药物的重复压轧,提高产品质量;

8配置挤压电机负载率电流显示;

9侧密封的结构能及时清除轧辊侧面粘附的物料,保护侧封板并控制其磨损。延长侧密封的使用寿命。侧封挡板应易拆卸更换,松紧度应方便调整;

10挤轧主轴轴承润滑操作方便,不得对产品产生污染;

11主轴应有密封,粉尘不得从操作面进入动力维修面;

12片材硬度、厚薄均匀可调(通过挤压压力、挤压速度和送料速度三者来调节),在设定压辊间距后可实现自动微调;

破碎及整粒系统1采用刀轧式结构进行预破碎,采用电机减速机直连传动,易于拆卸并配备专用拆卸工具;

2整粒结构要严密,不得有大颗粒漏出;

3整粒的能力要大于制粒能力,防止堵料;

4整粒装置的结构设计合理,造碎率要小,确保产品的一次成型率在50%以上;

液压系统1设有压力报警、保护系统,保证压辊压力控制在一定范围,避免因压力过高而损伤物料和压辊;

2液压系统采用全自动液压加压,压力传动系统必须具有快速反应、模拟压力反馈的特点,保证压制过程压力稳定,密度均匀;

3压辊压力能根据需要调节、设定;调节范围能够满足设备正常运行;

制冷系统1设置独立制冷机系统自动监测冷冻水的回水温度,自动控制水温变化,保证压轮表面的使用温度,防止物料在压制过程中因受热而粘结、变色、变质,有温度显示;

2连续生产状态下,冷却水水温通过温度变送器探测控制,范围可控在15-20℃之间,确保经压辊碾压后物料温度<40℃以下;

3冷水机选用国产一线品牌;

除尘系统1密封罩采用透明材料固定在不锈钢基体上,有可靠的密封,并保证拆卸方便;

2设备运行期间不得粉尘外泄;必须

3轧辊轧制段可随时观察物料,并安装刮料装置以便清楚观察该区域;

筛分系统(单机系统)1振动筛筛网直径φ1000mm。

2筛分设备安装、清洁等操作方便;

3选用高服品牌;

4上筛网孔径16目,下筛网孔径40目;

5单机干压机筛分后的细粉需具备细粉和原粉混匀及自动回压功能;

6配置不锈钢桶用于装单机筛分后的不合格颗粒;

7配置不锈钢桶用于装单机筛分后的合格颗粒;

密封性要求1整个制粒过程中,要有粉尘收集装置,粉尘收集装置中收集的粉尘,能够随时回到密封罩内或将粉尘收集装置设置密封罩内,并确保无粉尘飞扬;

2密封罩采用透明材料固定在不锈钢基体上,有可靠的密封,并保证拆卸方便;

3设备操作部位与辅机箱体应有有效密封,操作过程中确保无粉尘进入辅机箱体;

清洁要求1所有操作面设备部件应便于拆卸,可冲洗;

2配置配件清洁用转运车,按照备件尺寸和目视化管理要求制作;

-

-

常州力马干燥科技有限公司

干燥设备 制粒混合设备 粉碎设备 筛分设备 喷雾干燥机、喷雾干燥塔 喷雾干燥器 液体喷干 耙式干燥机 闪蒸干燥机、带式干燥机,流化床干燥机,双锥真空干燥机 热风循环烘箱

-

常州力马干燥科技有限公司 电话:0519-88968880 手机:18136711288 地址: 常州市武进区西太湖锦华路11号

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。

扫一扫,手机浏览

扫一扫,手机浏览